Ruszt do pieca – jaki wybrać i gdzie kupić?

Na rynku wytwarzania energii cieplnej dla ciepłownictwa i przemysłu w Polsce funkcjonuje wiele konstrukcji pieców i kotłów na paliwo stałe. Prawie wszystkie posiadają wspólną cechę: są wyposażone w palenisko ułożone z ruszt wykonanych z żeliwa. Wiedząc jak złożony jest proces doboru typu paleniska do pieca oraz korzystając z wieloletniego doświadczenia producenta żeliwnego wyposażenia do pieców – odlewnia żeliwa CABAN-ODLEWNIA – został opracowany poradnik mający na celu ułatwienie wyboru ruszt do pieca.

Co to jest ruszt i do czego służy w piecu?

Jest on elementem paleniska w piecu, na którym następuje spalanie paliwa. Ma on za zadanie ułatwić dopływ powietrza podsycającego spalanie, jednocześnie pozwalając na usuwanie niepalnych pozostałości paliwa. W zależności od rodzaju paliwa stosuje się różne typu ruszt, tak aby jak najbardziej zoptymalizować proces wytwarzania energii cieplnej.

Rodzaje ruszt piecowych i ich przeznaczenie

W zależności od mocy pieca, jego konstrukcji oraz rodzaju i gradacji spalanego paliwa stosuje się różne typy ruszt. Istnieje podstawowy podział ze względu na ich zasadę działania i budowę: ruszty wodne oraz żeliwne.

Ruszty wodne są najczęściej wykonywane ze stalowych rur przyspawanych do wewnętrznego płaszcza komory spalania kotła. Woda przepływająca przez nie chłodzi je, jednoczenie podgrzewając wodę obiegową, co jest podstawową zaletą tego typu paleniska. Niestety, rozwiązanie to posiada też istotną wadę – po dłuższej eksploatacji na wewnętrznych ścianach rur osadza się kamień i minerały z wody obiegowej, zmniejszając odbiór ciepła, co w konsekwencji doprowadza do przegrzania i przepalenia stali rusztowin. Wymiana rur paleniska w kotle jest bardzo kosztownym i czasochłonnym przedsięwzięciem.

Ruszty żeliwne montuje się w komorze spalania pieca na belkach podrusztowych lub ceramicznych postumentach, a więc nie są one na stałe zintegrowane z płaszczem wodnym pieca. Palenisko układa się z pojedynczych rusztowin pozostawiając niewielki luz na kompensację rozszerzalności cieplnej żeliwa. Są one tak skonstruowane, aby maksymalnie zwiększyć powierzchnię owiewaną powietrzem dostarczanym do procesu spalania paliwa.

Deflektor do pieca – co to jest i do czego służy?

Deflektor – co to jest?

Deflektor, nazywany również rozbijaczem płomieni lub promiennikiem, to zazwyczaj żeliwny element zawieszony nad paleniskiem pieca lub kotła. W zależności od mocy i budowy pieca stosuje się deflektory o różnym kształcie i masie. Najczęściej mają one wygląd dysku lub soczewki płasko-wypukłej, ale stosuje się również prostokątne lub o bardziej złożonym kształcie.

Do czego potrzebny jest w piecu?

Głównym zadaniem deflektora jest rozbijanie i mieszanie strumienia płonących gazów. Jest on zawieszony kilkanaście lub kilkadziesiąt centymetrów nad palnikiem kotła, tak aby płomień ze spalanego paliwa musiał go opływać zanim trafi do wymiennika ciepła. To rozwiązanie wspomaga dopalanie niespalonych cząstek paliwa, gdyż są one utrzymywane w wysokiej temperaturze przez dłuższy czas.

Żeliwny deflektor rozbijający płomień z palnika kotła z automatycznym podajnikiem paliwa. Deflektor ma za zadanie rozbijać i mieszać płomień zanim trafi on do wymiennika ciepła.

Co daje jego stosowanie?

- Zwiększa temperaturę w komorze spalania ułatwiając dopalanie gazów. Lepiej dopalone spaliny przynoszą korzyść w postaci zwiększonej sprawności pieca.

- Wraz ze wzrostem sprawności pieca maleje zużycie paliwa, a więc i koszt produkcji ciepła.

- Wzrasta trwałość pieca, a więc i jego żywotność. Deflektor chroni ruszt i płaszcz wodny kotła przed bezpośrednim kontaktem z gorącym płomieniem.

- Zmniejszenie emisji szkodliwych substancji – dopalanie gazów wydzielanych z paliwa następuje w wyższej temperaturze. Jest to bardzo istotny aspekt w kontekście dbania o ekologię wytwarzania ciepła.

Zasady konstruowania modeli odlewniczych

W odlewni żeliwa CABAN-ODLEWNIA wykonywane są odlewy jednostkowe i małoseryjne na zlecenie Klientów. Do odlania każdego detalu wymagany jest model odlewniczy. Model odlewniczy to przyrząd służący do wykonania form, które po wypełnieniu ciekłym metalem odwzorowują kształt odlewu. Duża część firm, z którymi współpracujemy posiada własny park maszynowy pozwalający na wykonanie modeli odlewniczych we własnym zakresie. Dla tych firm przygotowaliśmy poradnik pozwalający na samodzielnie wykonanie modeli odlewniczych zgodnie z zasadami sztuki odlewniczej.

Wybór technologii odlewania

Wykonanie modeli i rdzennic odlewniczych powinno być zawsze poprzedzone analizą. Konstruktor powinien wziąć pod uwagę zagadnienia kształtu odlewu, doboru materiału, wielkości serii odlewniczej i optymalnej technologii wykonania. Ustalanie metody i sposobu formowania oraz odlewania warunkuje rodzaj i sposób wykonania modelu.

Odlewy z żeliwa szarego są zazwyczaj wykonywane w jednorazowych formach piaskowych (rys. 15). Do formowania ręcznego, czyli produkcji jednostkowej i małoseryjnej, modele (rys. 12) oraz rdzennice (rys. 13) wykonuje się z drewna lub tworzywa sztucznego. Modele muszą wytrzymać wielokrotne zagęszczanie masy formierskiej zachowując swój kształt i wymiary. W przypadku wykonywania jednorazowych form piaskowych model odtwarza zewnętrzne kształty odlewu, a rdzeń (rys. 14) wykonany w rdzennicy służy do odtworzenia wewnętrznych kształtów odlewu. Po zagęszczeniu (ubiciu) masy formy zdejmuje się jej górną część, a następnie ostrożnie wyjmuje model z masy formierskiej. Aby wyjęcie modelu było możliwe musi on posiadać pochylenia i zbieżności odlewnicze oraz posiadać dobrej jakości powierzchnię. Po wyjęciu modelu składa się z powrotem obie połówki formy, aby później zalać ją roztopionym metalem (rys. 1). W tej technologii modele odlewnicze są wielokrotnego użytku.

W technologii odlewania metodą traconego (wytapianego) modelu oprócz jednorazowych form stosuje się jednorazowe modele odlewnicze. Modele są wykonane zazwyczaj z wosku lub tworzywa sztucznego. Formę wykonuje się przez zalanie modelu gipsem odlewniczym lub przez nałożenie na niego powłoki ceramicznej. Tak powstałą formę wypala się w celu usunięcia modelu z wnęki formy, a następnie zalewa roztopionym metalem. Obecnie, w naszej odlewni zaniechaliśmy odlewania tą metodą na rzecz klasycznych, dzielonych, jednorazowych form piaskowych, dlatego w kolejnych akapitach zostaną opisane zasady wykonywania modeli odlewniczych do formowania ręcznego w formach piaskowych.

Wykonanie repliki żeliwnego rusztu do zabytkowego pieca

Odlewnia żeliwa CABAN-ODLEWNIA przyjmuje zlecenia dotyczące odtworzenia i renowacji elementów z żeliwa i metali nieżelaznych na podstawie starych i zniszczonych detali.

Przykładem takiej realizacji jest żeliwny odlew repliki rusztu do zabytkowego pieca.

Wzór elementu, który dotarł do naszej odlewni był zniszczony i zdekompletowany (ułamana część rusztu zaginęła). Najszybszą i najdokładniejszą metodą stworzenia modelu odlewniczego rusztu był wydruk przestrzenny metodą FDM. Proces produkcyjny rozpoczęto od komputerowego zamodelowania elementu.

Odlewy metalowe z wydruków przestrzennych 3D

Odlewnia żeliwa i metali kolorowych CABAN-ODLEWNIA ma w swojej ofercie możliwość wykonywania odlewów z metali (żeliwo szare, żeliwo modyfikowane, stopy aluminium, mosiądz) na podstawie wirtualnych modeli 3D lub dokumentacji technicznej umożliwiającej zamodelowanie detali przesłanych przez Klientów.

Wybór technologii odlewania i analiza technologiczności detalu

Pierwszym etapem realizacji zamówienia jest dostarczenie przez Klienta płaskiej dokumentacji technicznej lub wirtualnego modelu 3D elementu w celu wyboru technologii odlewania oraz wprowadzenia niezbędnych zmian w geometrii, które poprawiają technologiczność odlewanego detalu (wprowadzenie pochyleń odlewniczych, uwzględnienie skurczu odlewniczego, wybór płaszczyzny podziału formy, dodanie naddatków na późniejszą obróbkę).

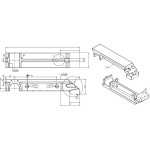

- Dokumentacja płaska pozwalająca wygenerować model 3D elementu

- Wirtualny model 3D detalu do odlania z żeliwa

- Wizualizacja modelu 3D wykonana z pliku STL

Wydruk 3D modelu odlewniczego

Kolejnym etapem jest wykonanie fizycznego wydruku przestrzennego 3D. W zależności od stopnia skomplikowania detalu i wybranej technologii odlewania wydruki są wykonywane metodami FDM z materiałów ABS, PLA, TPE, HIPS, TPC lub metodą SLS z wosku.

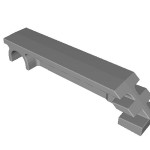

- Model odlewniczy wykonany na drukarce 3D

- Model ruszta piecowego wykonany metodą szybkiego prototypowania

- Wydruk modelu odlewniczego wykonany metodą FDM