Zasady konstruowania modeli odlewniczych

W odlewni żeliwa CABAN-ODLEWNIA wykonywane są odlewy jednostkowe i małoseryjne na zlecenie Klientów. Do odlania każdego detalu wymagany jest model odlewniczy. Model odlewniczy to przyrząd służący do wykonania form, które po wypełnieniu ciekłym metalem odwzorowują kształt odlewu. Duża część firm, z którymi współpracujemy posiada własny park maszynowy pozwalający na wykonanie modeli odlewniczych we własnym zakresie. Dla tych firm przygotowaliśmy poradnik pozwalający na samodzielnie wykonanie modeli odlewniczych zgodnie z zasadami sztuki odlewniczej.

Wybór technologii odlewania

Wykonanie modeli i rdzennic odlewniczych powinno być zawsze poprzedzone analizą. Konstruktor powinien wziąć pod uwagę zagadnienia kształtu odlewu, doboru materiału, wielkości serii odlewniczej i optymalnej technologii wykonania. Ustalanie metody i sposobu formowania oraz odlewania warunkuje rodzaj i sposób wykonania modelu.

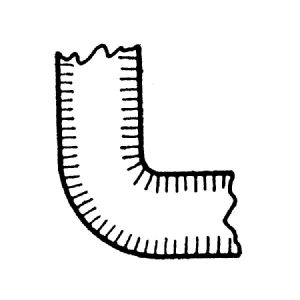

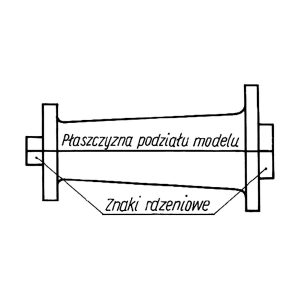

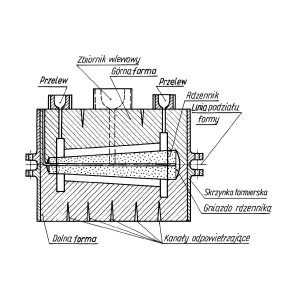

Odlewy z żeliwa szarego są zazwyczaj wykonywane w jednorazowych formach piaskowych (rys. 15). Do formowania ręcznego, czyli produkcji jednostkowej i małoseryjnej, modele (rys. 12) oraz rdzennice (rys. 13) wykonuje się z drewna lub tworzywa sztucznego. Modele muszą wytrzymać wielokrotne zagęszczanie masy formierskiej zachowując swój kształt i wymiary. W przypadku wykonywania jednorazowych form piaskowych model odtwarza zewnętrzne kształty odlewu, a rdzeń (rys. 14) wykonany w rdzennicy służy do odtworzenia wewnętrznych kształtów odlewu. Po zagęszczeniu (ubiciu) masy formy zdejmuje się jej górną część, a następnie ostrożnie wyjmuje model z masy formierskiej. Aby wyjęcie modelu było możliwe musi on posiadać pochylenia i zbieżności odlewnicze oraz posiadać dobrej jakości powierzchnię. Po wyjęciu modelu składa się z powrotem obie połówki formy, aby później zalać ją roztopionym metalem (rys. 1). W tej technologii modele odlewnicze są wielokrotnego użytku.

W technologii odlewania metodą traconego (wytapianego) modelu oprócz jednorazowych form stosuje się jednorazowe modele odlewnicze. Modele są wykonane zazwyczaj z wosku lub tworzywa sztucznego. Formę wykonuje się przez zalanie modelu gipsem odlewniczym lub przez nałożenie na niego powłoki ceramicznej. Tak powstałą formę wypala się w celu usunięcia modelu z wnęki formy, a następnie zalewa roztopionym metalem. Obecnie, w naszej odlewni zaniechaliśmy odlewania tą metodą na rzecz klasycznych, dzielonych, jednorazowych form piaskowych, dlatego w kolejnych akapitach zostaną opisane zasady wykonywania modeli odlewniczych do formowania ręcznego w formach piaskowych.

Materiały, z których wykonuje się modele odlewnicze

Najczęściej stosowane materiały do budowy modeli i rdzennic odlewniczych przeznaczonych do produkcji jednostkowej i małoseryjnej to drewno i tworzywa sztuczne. Drewno posiada wiele zalet, jak łatwość obróbki ręcznej i mechanicznej, małą gęstość, łatwość łączenia za pomocą klejów, dostateczną wytrzymałość na zginanie i ściskanie. Do wad należą: niejednolita budowa, zdolność do zmian zawartości wilgoci, paczenie się, pękanie i psucie się.

Do zalet tworzyw sztucznych należą: mała gęstość, duża wytrzymałość, duża odporność chemiczna, dobre własności przeciwcierne. Do wykonywania modeli i rdzennic stosuje się najczęściej żywice epoksydowe i poliestrowe. Tworzywa to PCV, styrodur oraz materiały używane do wykonywania wydruków 3D, czyli ABS, PLA, PET.

Metalowe modele odlewnicze wykonuje się najczęściej ze stopów aluminium lub miedzi. Stosuje się je przy produkcji seryjnej i masowej. W celu zmniejszenia do minimum masy modeli metalowych wykonuje się je w postaci cienkościennych odlewów wzmocnionych od wewnątrz żebrami. Wykonanie metalowych modeli jest bardzo pracochłonne i wymaga zazwyczaj obróbki mechanicznej oraz polerowania.

Podstawowe zasady konstruowania modeli odlewniczych

Bez względu na materiał zastosowany do budowy modeli odlewniczych każdy z nich musi być wykonany według zasad umożliwiających prawidłowe zagęszczenie masy formierskiej, wyjęcie modeli z formy odlewniczej oraz zapewniających prawidłowe zalanie formy i krzepnięcie metalu.

Modele niedzielone, dzielone lub z częściami odejmowanymi

W zależności od stopnia skomplikowania i geometrii odlewów konstruuje się modele niedzielone, dzielone lub z częściami odejmowanymi. Modele niedzielone wykonuje się dla odlewów prostych i o płytkiej wnęce formy. Gdy odlew wymaga wykonania głębokiej wnęki formy i istnieje ryzyko obrywania masy formierskiej przy otwieraniu formy wykonuje się modele dzielone (rys. 12). Przy tej konstrukcji części modelu pozostają w połówkach formy podczas otwierania – wyjmuje się je dopiero po rozłożeniu formy i ich delikatnym obruszaniu. Linia podziału modelu zazwyczaj wyznacza powierzchnię podziału formy. Modele z częściami odejmowanymi są wykonywane podobnie jak modele dzielone w przypadku, gdy ich usunięcie z formy jest utrudnione. Odejmowane części są zazwyczaj niewielkich rozmiarów i nie leżą w płaszczyźnie podziału formy.

Pochylenia i zbieżności odlewnicze ścian modeli odlewniczych

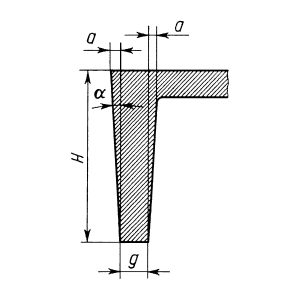

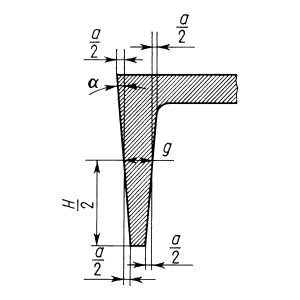

Dla ułatwienia wyjmowania modelu z formy nadaje się jego bocznym powierzchniom (najczęściej prostopadłym do płaszczyzny podziału formy) pochylenia odlewnicze (tabela 1). W przypadku otworów mówimy o zbieżnościach odlewniczych. Pochylenia mogą być wykonywane na ‘plus’ materiału (rys. 2), na ‘minus’ materiału (rys. 3) lub ‘plus-minus’ materiału (rys. 4) w zależności od grubości ścian oraz tego czy dana powierzchnia będzie obrabiana mechanicznie. Pochylenia na plus-minus oraz minus stosuje się tylko na powierzchniach nieobrabianych. Dzięki pochyleniom odlewniczym podczas wyjmowania modelu z formy już przy niewielkim przemieszczeniu w kierunku prostopadłym do płaszczyzny podziału powstaje przestrzeń między modelem a wnęką formy zapobiegającą obrywaniu i obsypywaniu się masy formierskiej.

| Wysokość modelu [mm] | Pochylenia | |

| a [mm] | α | |

| do 40 | 1,0 | 3ᵒ |

| 41÷63 | 1,5 | 1ᵒ30′ |

| 64÷100 | 2,0 | 1ᵒ15′ |

| 101÷160 | 2,5 | 0ᵒ45′ |

| 161÷250 | 3,0 | 0ᵒ30′ |

| 251÷400 | 4,0 | 0ᵒ30′ |

| 401÷630 | 5,0 | 0ᵒ30′ |

| 631÷1000 | 6,0 | 0ᵒ30′ |

| 1001÷1600 | 8,0 | 0ᵒ30′ |

Tabela 1. Wielkość pochyleń odlewniczych dla modeli drewnianych przy formowaniu ręcznym (wg PN-69/H-54217) [2].

Jakość powierzchni modeli odlewniczych

Jakość powierzchni modelu jest rozumiana jako jej chropowatość. Przy wyjmowaniu modelu z formy jest bardzo istotne, aby jego powierzchnia była jak najbardziej gładka. W przypadku zbyt dużej chropowatości masa formierska wypełnia pory i nierówności w ścianach modelu przez co uniemożliwia jego prawidłowe wyjęcie z formy (obrywanie wystających części formy odwzorowujących wnęki i otwory w modelu, przyklejanie masy do ścian modelu, obsypywanie i obrywanie masy formierskiej, utrudnione lub wręcz niemożliwe wyjęcie modelu bez jego uszkodzenia). Maksymalną chropowatość powierzchni modeli można obrazowo porównać do powierzchni uzyskanej po dokładnej obróbce skrawaniem (przy przejechaniu paznokciem po powierzchni nie powinny być wyczuwalne nierówności).

Skurcz odlewniczy

Skurczem odlewniczym nazywamy procentowe zmniejszenie wymiarów (liniowych) odlewów w stosunku do odpowiednich wymiarów modelu odlewniczego. Skurcz powstaje podczas stygnięcia ciekłego metalu w formie, krzepnięcia metalu oraz podczas stygnięcia metalu w stanie stałym. Skurcz odlewniczy może być swobodny lub hamowany. Skurcz swobodny (rys. 6) występuje w odlewach o kształcie prostym, np. wałki, płyty, proste belki. Skurcz odlewów jest hamowany przez opór formy, rdzeni i znajdujących się w nim żeber (mechaniczne hamowanie skurczu), ale również przez opór spowodowany niejednakowym skurczem poszczególnych części odlewu wynikającym z różnicy grubości ścianek odlewu (cieplne hamowanie skurczu). Skurcz odlewniczy może wywoływać powstawanie naprężeń odlewniczych oraz wywołane nimi paczenia i pęknięcia odlewów. Zjawisko skurczu należy uwzględnić podczas budowy modeli odlewniczych. Modele muszą być odpowiednio większe, aby odlany detal posiadał wymagane wymiary. O ile przy małych odlewach skurcz odlewniczy bywa niezauważalny gołym okiem to przy odlewach o dużych gabarytach różnica wymiarów odlewu i modelu bywa znacząca.

| Grupa odlewów | Skurcz [%] | |

| hamowany | swobodny | |

| Żeliwo szare | ||

| małe i średnie odlewy | 0,9 | 1,0 |

| średnie i duże odlewy | 0,8 | 0,9 |

| bardzo wielkie odlewy | 0,7 | 0,8 |

| Żeliwo ciągliwe | 1,0 | 1,5 |

| Staliwo | ||

| odlewy ze staliwa węglowego i niskostopowego | 1,3-1,7 | 1,6-2,0 |

| odlewy z wysokostopowego staliwa z chromem | 1,0-1,4 | 1,3-1,7 |

| odlewy ze staliwa ferrytyczno-austenitycznego | 1,5-1,9 | 1,8-2,2 |

| odlewy ze staliwa austenitycznego | 1,7-2,0 | 2,0-2,3 |

| Metale nieżelazne | ||

| odlewy z brązu cynowego | 1,2 | 1,4 |

| odlewy z brązu aluminiowego | 1,6-1,8 | 2,0-2,2 |

| mosiądze | 1,5-1,7 | 1,8-2,0 |

| mosiądze krzemowe | 1,6-1,7 | 1,7-1,8 |

| mosiądze manganowe | 1,8-2,0 | 2,0-2,3 |

| silumin | 0,8-1,0 | 1,0-1,2 |

| stop aluminium z miedzią (7-12% Cu) | 1,4 | 1,3 |

| stop aluminium z magnezem (10% Mg) | 1,0 | 1,3 |

| stopy magnezu | 1,2 | 1,6 |

Tabela 2. Wartości skurczu liniowego odlewów z różnych stopów [3].

Przykładowo: model odlewniczy prostopadłościennej kostki o wymiarach 300 x 200 x 40mm odlanej z żeliwa szarego powinien mieć wymiary 303 x 202 x 40,4mm.

Naddatki na obróbkę

Naddatek na obróbkę jest warstwą materiału odlewu usuwaną podczas obróbki mechanicznej w celu uzyskania odpowiednich wymiarów i żądanych parametrów jakości powierzchni gotowego wyrobu. Jeśli do otrzymania gotowego wyrobu należy obrobić odlew, np. przez frezowanie powierzchni jednej z jego ścian to należy przewidzieć jej pogrubienie już podczas budowy modelu odlewniczego. W przypadku obrabianych otworów naddatek wprowadza się przez odlanie otworu o mniejszej średnicy, tak aby dało się go roztoczyć lub rozwiercić. Otwory o niewielkich średnicach (poniżej 12mm) zazwyczaj nie są odlewane – w odlewach pozostawia się pełną, litą ścianę, aby je wywiercić, wytoczyć lub wyfrezować. Naddatki na obróbkę górnych powierzchni odlewów są zazwyczaj o 50% większe od pozostałych, gdyż w górnych partiach odlewów mogą znajdować się zanieczyszczenia. Wielkość stosowanych naddatków jest opisana w normach, jednak najlepiej ustalić ich wielkość z technologiem.

| Klasa | Największy gabarytowy wymiar odlewu [mm] | Położenie powierzchni przy zalewaniu | Wymiar nominalny mierzony [mm] | ||||||||

| do 30 | powyżej 30 do 60 | powyżej 60 do 100 | powyżej 100 do 200 | powyżej 200 do 300 | powyżej 300 do 500 | powyżej 500 do 800 | powyżej 800 do 1200 | ||||

| powyżej | do | Naddatki [mm] | |||||||||

| I | – | 100 | spód, bok | 2,0 | 2,0 | 2,5 | |||||

| 100 | 200 | spód, bok | 2,0 | 2,5 | 2,5 | 3,0 | |||||

| 200 | 300 | spód, bok | 2,5 | 2,5 | 3,0 | 3,0 | 3,5 | ||||

| 300 | 500 | spód, bok | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 | 4,0 | |||

| 500 | 800 | spód, bok | 3,0 | 3,0 | 3,5 | 3,5 | 4,0 | 4,0 | 4,5 | ||

| 800 | 1200 | spód, bok | 3,0 | 3,5 | 3,5 | 4,0 | 4,0 | 4,5 | 4,5 | 5,0 | |

| II | 60 | 100 | spód, bok | 2,0 | 2,5 | 2,5 | |||||

| 100 | 200 | spód, bok | 2,5 | 2,5 | 3,0 | 3,0 | |||||

| 200 | 300 | spód, bok | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 | ||||

| 300 | 500 | spód, bok | 3,0 | 3,0 | 3,5 | 3,5 | 4,0 | 4,0 | |||

| 500 | 800 | spód, bok | 3,0 | 3,5 | 4,0 | 4,0 | 4,0 | 4,5 | 4,5 | ||

| 800 | 1200 | spód, bok | 3,5 | 3,5 | 4,0 | 4,0 | 4,5 | 4,5 | 5,0 | 5,0 | |

| III | – | 100 | spód, bok | 2,0 | |||||||

| 100 | 200 | spód, bok | 2,5 | 3,0 | |||||||

| 200 | 300 | spód, bok | 3,0 | 3,0 | 3,0 | ||||||

| 300 | 500 | spód, bok | 3,5 | 3,5 | 3,5 | 4,0 | |||||

| 500 | 800 | spód, bok | 4,0 | 4,0 | 4,0 | 4,5 | 5,0 | ||||

| 800 | 1200 | spód, bok | 4,5 | 4,5 | 4,5 | 5,0 | 5,5 | 5,5 | |||

Tabela 3. Naddatki na obróbkę skrawaniem odlewów z żeliwa szarego (wg PN-69/H-83104) [2].

Zaokrąglenie połączeń ścian odlewów

Nieprawidłowe ukształtowanie połączeń ścian odlewów może prowadzić do powstawania wad w odlewach takich jak pęknięcia (rys. 7), jamy skurczowe (rys. 8 i rys. 9) lub rzadzizna skurczowa. Wprowadzenie zaokrągleń o odpowiednim promieniu pozwala uzyskać odlewy wolne od wad (rys. 10). Należy pamiętać, że miejsca łączenia ścian to obszary o większym skupieniu masy ciekłego metalu, w których jest większe prawdopodobieństwo powstawania wad wewnętrznych, dlatego w modelach odlewniczych wprowadza się podcięcia ścian zmniejszające wielkość węzłów cieplnych.

Rdzennice i znaki rdzeniowe

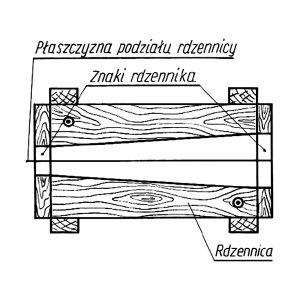

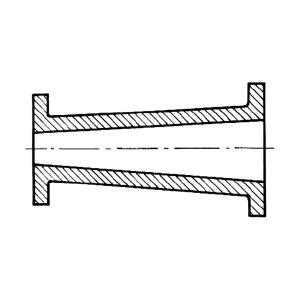

Zewnętrzny kształt odlewu jest odwzorowany za pomocą modelu odlewniczego (rys. 12). Kształt wewnętrzny odlewu odtwarza się przy pomocy rdzeni odlewniczych (rys. 14). Rdzenie mocuje się w formie (rys. 15) w gniazdach rdzennika. Gniazda rdzennika są odtwarzane w formie przez część modelu odlewniczego nazywaną znakiem rdzeniowym. Znak rdzeniowy modelu odpowiada kształtowi rdzennika. Stosowanie rdzeni komplikuje budowę modelu odlewniczego i wykonywanie formy, zwiększa niebezpieczeństwo powstawania braków, podnosi koszt formowania i oczyszczania odlewów, dlatego jeśli tylko konstrukcja odlewu to umożliwia należy unikać stosowania rdzeni.

Rys. 11. Odlew rury z kołnierzem (przekrój) wykonany w jednorazowej formie odlewniczej z wykorzystaniem dzielonego modelu i rdzenia [2].

Przy produkcji jednostkowej, rdzennice wykonuje się zazwyczaj z drewna lub tworzywa sztucznego. Przy konstruowaniu modeli i rdzennic należy uwzględnić:

– pewność ustawienia rdzeni w formie – najlepiej bez podpórek rdzeniowych,

– łatwość odprowadzania gazów z rdzeni podczas zalewania formy,

– sztywność rdzeni dzięki zastosowaniu odpowiedniego uzbrojenia,

– możliwość usunięcia z wnętrza gotowego odlewu masy rdzeniowej i zbrojenia.

Bibliografia:

[1] Techniki Wytwarzania – Odlewnictwo, Paweł Murza-Mucha, PWN, Warszawa 1978.

[2] Poradnik modelarza formierza i rdzeniarza, Tadeusz Piwoński, WNT, Warszawa 1977.

[3] Zasady konstruowania odlewanych części maszyn, Michał Skarbiński, WNT, Warszawa 1968.

Pobierz artykuł w wersji PDF:

Zasady konstruowania modeli odlewniczych.pdf

Jak zrobić model do odlewu?

Jak wykonać model odlewniczy?

Jak zrobić model odlewniczy?

Jak samodzielnie wykonać modele odlewnicze?

Jak wygląda konstrukcja modelu odlewniczego?

Co to jest skurcz odlewniczy?

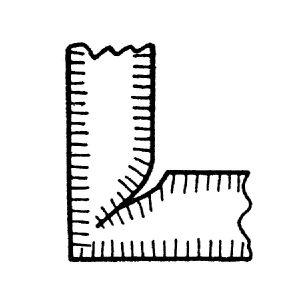

Przykład prawidłowo wykonanego modelu odlewniczego suportu do małej tokarki wykonanego przez Klienta:

- Model odlewniczy wykonany i przesłany przez Klienta

- Model odlewniczy suportu tokarki wykonany przez Klienta

- Żeliwny suport odlany na podstawie modelu odlewniczego wykonanego przez Klienta

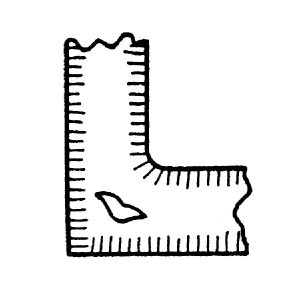

Przykład prawidłowo wykonanego modelu odlewniczego korpusu maszyny wykonanego przez Klienta oraz piaskowa forma odlewnicza wykonana z jego wykorzystaniem:

- Model odlewniczy korpusu wykonany z drewna przez Klienta

- Drewniany model odlewniczy w piaskowej formie odlewniczej przed jego wyjęciem z wnęki formy.

- Wnęka piaskowej formy odlewniczej wykonanej na podstawie modelu odlewniczego wykonanego i dostarczonego przez Klienta